被动元器件

被动元件是电子元器件的重要组成部分,主要包括电阻、电容、电感,应用于电子工业的方方面面,是电子产业景气度的风向标之一。全球被动元件市场规模将近300亿美元,其中电容市场占比约73%,电感占比约17%,电阻占比约10%(数据来源于:前瞻研究院)。

未来,随着5G、电动车、VR、AI等多应用需求逐步起量,被动元件的市场空间有望加速增长,元器件检测等上下游产业也将迎来新一轮爆发。

市场增势强劲 元器件检测迎更大挑战

全球电子信息产业迎来快速扩张,电子产品趋向微型化,需在轻薄短小的空间里展现更强大的功能。一台手机中就有多达800多个被动元件,基础电子元件也在不断推陈出新,无论是在应用还是产品性能与品质方面都快速迭代升级,这对元器件检测等上下游企业来说,既是机遇也是挑战。

业界期盼借助自动化技术提供零缺陷的产品,生产系统能够应对需求进行灵活调整,以缩短产品上市时间。以基础被动元器件——电感为例。电感是最常见的基础被动电子元器件之一,结构与变压器类似,但只有一个绕组,在电路中主要起到滤波、振荡、延迟、陷波等作用,还有筛选信号、过滤噪声、稳定电流及抑制电磁波干扰等作用。

为保证终端应用电子产品的质量,对电感等基础元器件进行检测筛选是元器件出厂上机前至关重要的环节。

传统检测技术生产力低下,生产型企业培养大量的专业质检人员,对成品进行人工目视检查,人力物力耗费巨大,且人工检测可控性差,长时间工作易产生视觉疲劳,检测结果没有数据支撑,无法跟踪溯源,已无法适应当前行业发展的需求。

市场亟需一款高精度、高速度、高稳定性的被动元器件检测解决方案。

快速占领市场制高点 顺利牵手龙头企业

杰锐思深耕消费电子领域多年,越来越多的客户提出电子元器件的自动化检测需求。

针对客户需求,杰锐思采用CTO模式(敏捷开发平台)针对客户具体的订单需求进行快速、精准的配置,从机械设计平台、电子设计平台、电气设计平台和软件设计平台快速匹配资源,不断给客户提供定制化产品检测解决方案。客户确认方案后,杰锐思团队会进一步沟通客户验收标准,针对客户标准明确设计细节、进行方案再细化。

通过出色的硬件和简易使用的公用程序,杰锐思自动化检测解决方案帮助客户缩短开发时间并节省高达25%的成本,同时维持卓越产量及精确度,提升整体性能10%以上。在行业龙头企业实现批量交货,大大鼓舞了杰锐思电感检测团队,更加坚定了在元器件检测行业继续扎根的信心。

举个“栗子”

杰锐思检测设备得以顺利供货电感龙头厂商,不仅仅是基于杰锐思在AI工业视觉领域的丰富检测经验,更是杰锐思电感检测团队把一件事做到极致、铁杵磨成针的熊熊团魂燃烧的力量,最终打造了这样一台传说中的设备:

AI算法微观检测 瑕疵缺陷无处遁形

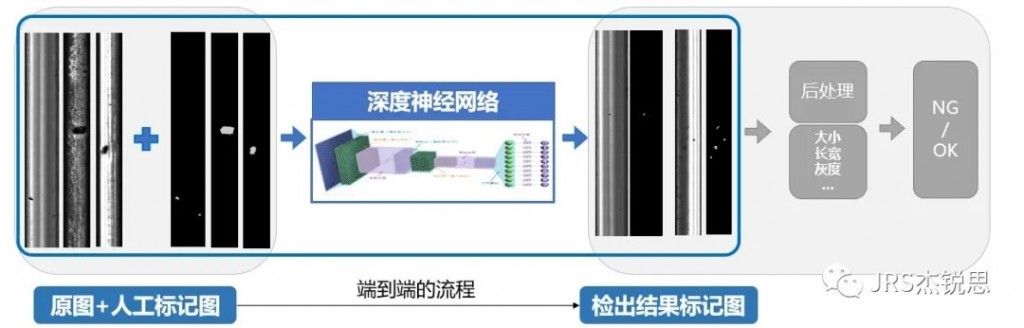

杰锐思电感检测设备,配备自主研发的AI深度学习算法软件,该软件通过深度学习算法进行特征学习,通过分层网络获取分层次的特征信息,并对检测数据进行训练反馈实时生成检测报表,从而解决以往需要人工设计特征的重要难题。

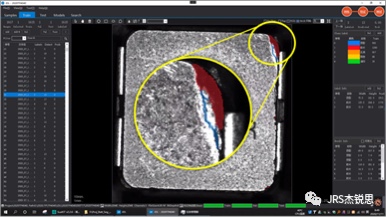

▲杰锐思深度学习算法软件检测画面

▲杰锐思深度学习算法软件检测画面

可检测包括:包括裂纹、碎片、孔洞、异物、粘粉、压伤、露铜、裁切不良、缺损、划痕、翼片缺损等。检测最小裂纹尺寸为25.4um*508um,检测精度3um,系统运行可精确检测定位缺陷,计算缺陷的相关指标,最后根据标准规格对产品进行OK/NG判定,实现单颗产品完整表面质检。

创新技术快速迭代 全尺寸检测高效便捷

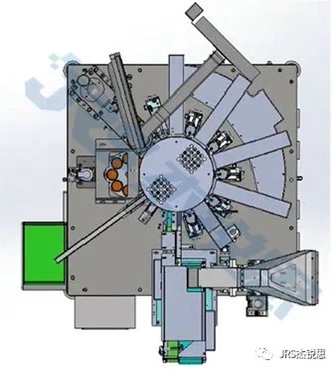

创新优化高速转塔机台,多工位并行检测,大大提升了电感检测速率、检测精度,极大节省空间。最大检测尺寸:18mm*18mm*6mm,最小检测尺寸:4.2mm*4.2mm*0.9mm。

▲杰锐思电感六面检测设备

机台通过多次优化升级已实现全自动上下料、自动换盘,新一代检测设备集合外观缺陷检测、性能测试、编带封装等多功能一体,大大提升了检测效率,降低了生产成本,进一步减少人工干预,实现电感检测高度自动化。

积极扩产规模交付 优质团队定制服务

杰锐思电感六面检测设备顺利批量供应行业龙头企业,并建立长期稳定的合作关系,得益于杰锐思完善的质量管理体系。追求高品质一直是杰锐思每个部门的基因。从客户规格设计评审,到生产质量控制再到服务部门的服务和反馈,均具备完善的流程与考核体系,确保客户质量与交期。现场售后人员高效响应客户需求,主动沟通、积极改进,实现7*24小时金牌服务。

杰锐思完备的管理体系和团队严谨认真的工作态度,赢得了客户广泛认可和信任,杰锐思电感检测设备也收获了良好的品牌口碑,元器件检测订单络绎不绝。

笃定AI时代 创新智造迎接蓝海

未来,随着电子信息技术的不断发展,5G、物联网(诸如智能家居、可穿戴设备等)以及汽车电子将成为元器件增长的主要驱动力,元器件检测也将迎来广阔蓝海。

面对瞬息万变的蓝海市场,杰锐思也将不断创新,加大研发投入,在AI工业视觉领域继续深耕,更好的践行实现工业制造高度自动化、智能化目标。

光学薄膜生产及应用企业福利来了!! 6月30日上海新国际博览中心 这款产品可以帮你 // 人力成本减少30%以上 检测时间缩短50% 生产效率提升至……

Read more1月26日,苏州市吴中区区长李朝阳、木渎镇党委书记周学斌、木渎镇镇长郁文明一行莅临我司实地考察,杰锐思董事长文二龙先生出席接待。 首先,文董对苏州市吴中区……

Read more5月24日上午,苏州吴中区木渎镇七子路阵乐喧天,鞭炮齐鸣,苏州市杰锐思自动化设备有限公司新厂房奠基暨开工仪式在此隆重举行。吴中区人大主任张炳华、吴中区木渎镇党委……

Read more